ローカル5Gを製造工程に実装しDM(Digital-Manufacturing)を推進

リコーインダストリー東北事業所が取り組むローカル5G活用の3つのユースケース

リコーグループの製造拠点であるリコーインダストリー東北事業所(宮城県柴田郡)は、デジタルマニュファクチュアリング(DM)を開発・実践する国内工場として、DM全般のユースケースの社内実践を積極的に推進すると同時に、SA型ローカル5G環境を構築することで、生産現場自体の見える化やIoT(Internet of Things)を活用した人・設備含むデジタルツインの実現に取り組んでいる。

同事業所においてはローカル5Gの3つの特徴である高速大容量、多数同時接続、低遅延を生かした3つの技術を開発した。例えば複合機の量産工程などにおいてはSIM管理をする5G Coreをクラウドに置き、工場内に設置された基地局CU/DU(Central Unit/Distributed Unit)と2つのアンテナRU(Radio Unit)から、80m x 20mのデジタルフルカラー複合機の組立生産ラインにSub6帯(4.9GHz)の5G電波を放射するシステムとして活用している。

──RICOH Remote Fieldの活用

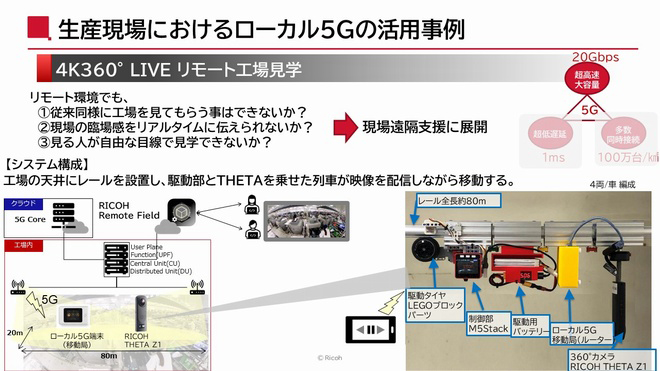

奥山 まずは4K360°LIVEリモート工場見学事例から行きましょうか。商標名としては「RICOH Remote Field」と称する360°高画質映像で現場DXを実現するリコー独自のテクノロジーです。

これは弊社のリコーインダストリー東北事業所の映像です。天井に360度カメラをつけて、移動体を走らせて、リアルタイムに現場を撮影し配信しています。必要に応じてズーミングできます。今、見えているものは複合機のユニットです。リコーの複合機をどういうふうに組んでいて、どんな作業が行われているかを一目瞭然で確認できます。

このユースケースの発端は「工場見学」でした。齋藤と千葉の2名の発案でこれをスタートさせました。もともと工場というところは同じ製造業同士での技術交流を頻繁に実施します。それぞれの工場での良い事例や改善のヒントがあればお互いがそれを取り入れようとする風土があるのですね。ただ2020年からのコロナ禍で、その交流が途絶えてしまったので、技術交流会をオンラインでも続けよう、と考えたのが発端です。リコーには360度カメラRICOH THETAという商品があり、そのカメラを移動させたら面白いのではないか、という話になり別部隊がその映像を配信できるアプリを作ってくれたのと、ちょうどローカル5Gも入れるタイミングだったこともあり、これをユースケースとして試してみよう、という話で進んだのがこの事例です。

──異なる会社が工場を見学し合う習慣のDX化

齋藤 「東北事業所の製品を購入されるのは、印刷工場様も多く、こんな工場で組み立てている製品です、ご安心してお使いください」という意味で工場にご招待して見学いただく場合も多いですが、工場の中で使っている技術をそれぞれの会社間で共有して、使えるものがあれば交換しましょう、という“共創”活動の一環になることも多いです。こういう技術交流会がないと、どうしても井の中の蛙になってしまいがちなんですね。これからも今まで以上に外の方々とコミュニケーションをとって行こうと考えています。

工場は、周辺の市区町村の方々に事業内容・活動状況を説明する社会的責任を負っていると考えています。工場見学自体はその1つの機会の現れです。

それと、天井から吊るしたこのTHETAの360度画像の方が、実は私たちが実際に現場をご案内するより「よくわかる」ことの方が多いんです。実際の現場では、作業者は通路側に向かって作業台を前に置いて、やぐら形式の作業台を置いてそこで作業することになります。したがってそれを見学に来る方は通路側から作業者側を見ますので、やぐらとか部品棚などを越えた状態で見なければいけないので見えにくい。加えて実際の工場見学では、説明者の側にいる人はきちんと聞いていただけますが、後ろの方にいる人はたいてい全然違うところを見ている(笑)。

実際、我々が他社の工場を見学させていただくときも、必ずしも説明者が説明しているもの“だけ”が見たいのではなく、もっとあちこちに興味を惹くものがたくさんあることも多い。我々(見学会主催者)としても本当のところは色々なものをご説明したいのは確かなんです。「違うところを見ている人も大切にしたい」ということですね。ですから、最終的には「みなさん自由にどうぞごらんください」がもっとも臨場感につながる、ということになる。現場に来ていただくよりカメラの方がむしろリアリティがある、というパラドックスが生じるのです。工場側としては「全部見られている」状態になるので、逆に緊張感が増す、ということも良い効果をもたらしているのかもしれません。

これは全ての業種の全ての工場で使えるアプリケーション、ということになります。職人の工房みたいなところでも面白いと思いますが、我々としてはもう少し「工場」の概念を拡張して考えたいのです。例えば事務所で文章を“作成して印刷する”のも製造業だと言えないこともありません。つまりオフィス業務から、ダムを作るような大きな仕事まで全てが製造業と考えたとき、どんなコンテンツがありうるか、を考えてみるわけです。遠隔の作業支援や技能伝承に役立ちそう、といったあたりはイメージしていただきやすいかと思います。

──生産現場のDMを多数同時接続で加速する

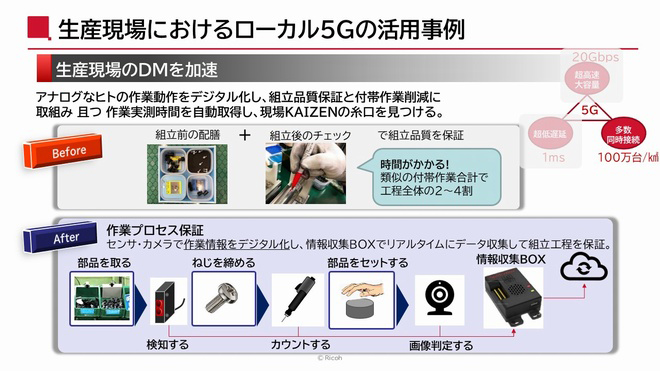

奥山 5Gにおける多数同時接続の事例をご紹介します。

普通の工場に行くといろいろ検査記録とか、毎日の変化点とかを全部、紙で記録しているというパターンが多いと思うのですが、東北事業所は複合機を生産しながら、スマホやタブレットを活用したデジタル管理が進んでいます。

まず、工程ごとにスマホが設置されていて、工程で組んでいる最中に、スマホで「いつもと異なる何か変な部品が流れた」とか「いつもの作業をしても組めない」というような様々なトラブルを作業員がスマホの選択肢の中から選んで、すぐに班長を呼べるようになっています(”RICOH らくらくKAIZENサービス GEMBAコールオプション”)。

アンドンとか鈴などを鳴らして班長を呼ぶという工場もいまだに多いと思いますが、このシステムのいいところはボタンを押した瞬間にどういう用事で呼ばれたのかが班長のスマホに通知が行くということです。つまり駆けつけるまでの間に、「多分トラブルの原因はアレだろうな」ということをイメージできるので、解決までのリードタイムを短縮できるのです。さらに呼び出し工程や件数、対応に要した時間も残るので、ログがBIツールで自動的に可視化され、さらなる「改善」につなげることができます。紙帳票の場合、記録、集計、可視化に管理工数と時間も要してしまいます。現場層も管理層も業務をアシストするためのデジタルツールを整備してるのです。

他にも勤怠管理でRFIDタグを利用したり、スマートマットなどIoT機器を活用し、業務データを可視化して工程やプロセス改善に活用していますこの工程内は150人くらいが勤務していますが、前述のスマホも150台くらいあり、各工程に生産データの情報を収集するRaspberry Piと呼ばれる低コストなボードを利用したBOXを置いています。

この情報収集BOXは、作業者が組み立てたときにネジを欠品したりしないように、赤外線センサで手がよぎりました、ネジを取りました、ネジをドライバーで締めました、ネジが締まったというのを画像判定します。

そうすると、事前に配膳しておかなくてもネジが全数締められましたことがシステム的に判定されます。作業漏れがないかという検査も従来の配膳作業も不要になるのです。こうした工程内の端末に対し、今まで2.4GHz,5GHz帯(Wi-Fi )を使っていたのですが、Wi-Fi が干渉し合って、正常につながらないという状態になってしまうのです。それを5G側に逃がすことによって、多数同時接続という5Gの特徴を活かす使い方が必然になるんです。コストを気にせず機能だけで判断できるならば最終的には2.4GHz帯を全部ローカル5Gに置き換えたい、と考えています。

──AR技術を活用した現場作業の技術支援

奥山 3つ目は、ローカル5Gの帯域を活かして、MicrosoftのHoloLens2を遠隔作業支援に活用できないか試行した事例です。

リコーグループで採用されているコミュニケーションツールMicrsoft TeamsにHoloLens2が対応しているため、複合機の中の作業アシストをやってみました、

大谷 今後VR/AR/MRデバイスはどんどん進化していくことが予想されます。その時に向けてユースケースを鍛えているところです。

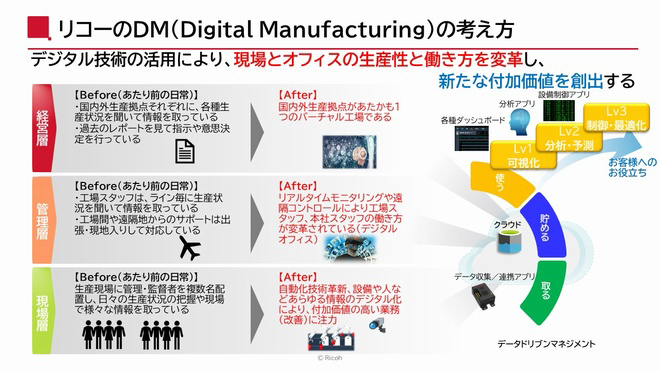

リコーのDM(Digital-Manufacturing)という思想

生産現場が、このデジタルの流れに沿って、デジタルものづくりという領域を広げています。工場の中って、現場で作業している人だけじゃなくて、今日、参加してもらっている齋藤、千葉のように、管理層と呼ばれるスタッフの方々がいます。さらに工場を経営する層がいて、工場ごとに工場長に当たる人がいて、品質、出来高、コスト、物流など様々なところをきっちり見ている、という状況があります。 “つなぐ”というところがポイントになってくるので、現時点ではたくさんの人がいますが、現場層はどんどん協働ロボットに置き換わっていくはずです。

必ずしも人がやらなくてもいい仕事はロボットに置き換えて、いろいろな組み立て作業が行われていくでしょうし、生産データの収集モジュールで、クラウドにデータを飛ばしていくと、必ずしも現場で見て回ってトラブル対応しなくても、まるでリモートワークのように、管理層は遠隔からサポートすれば良い、必ずしも現場にいなくても仕事ができるという、フレキシブルな働き方がエッセンシャルワーカーの工場の人でもできるようになってくるでしょう。つまり、現場業務の改善だけでなく、そうした業務のデータから管理層は別の手が打てるようになる。これこそまさにDXだと考えていて、リコーではまずは業務データをデジタルで可視化することがだいぶできてきていましてまさに次の段階へと向かうポイントです。

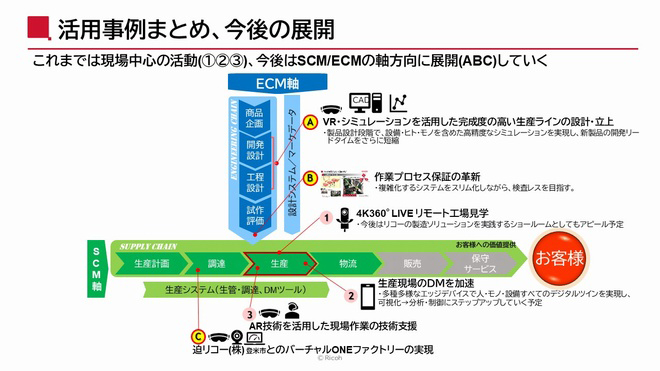

その概念図がこの図です。SCMと呼ばれるサプライチェーンマネジメントの軸、お客様に届くまでのモノの流れの図がこちら側にあって、もう一つ、エンジニアリングチェーン(ECM)と呼ばれる商品開発の軸があるんです。通常、工場だとこの生産というところの量産オペレーションをうまく回していくというところを重点的にやるんですけど、やっぱり安くていいものをつくるためには、調達元である仕入先と連携したり、開発元である企画や設計の段階から連携していかなければいけない。今も入ってはいるんですけど、タイムリー・高頻度にやれていない結果、量産に入ってから手戻りや諸問題につながっている点もある。

齋藤 ここでやっているネジを締めるとか、ネジを取るとかいうところ、さらに配膳とかペンチェックという付加価値を生まない作業も工場としては投資対効果として計算します。部品を配膳する時間は1秒、2秒という世界です。それを人件費計算すると何円という世界になりますので、そこから真面目に原価計算していくと、工場というのは非常にシビアな世界だとご理解いただけるかと思います。先ほどご紹介したスマホ利用なども、今までブザーで呼んでいたものでもやれていたものをこっちに代えるというのは、それで改善を早く回して、その改善した効果で生産のトータルのリードタイムを下げるとか、それによって工数を下げていって人を削減していくというのが我々の使命ですので。それとの兼ね合いですね。

特に、多品種少量生産を前提とする工場では我々のシステムは極めて有効に働くはずです。年中、同じ場所で同じものを組むことができない、ということになるので、工程変更・移動を伴う。そうすると、それに付随する治具・設備も移動してこなきゃいけない。そうなると、どうしても無線帯でないと工場運営が成立しなくなるんです。したがって、例えば食品工場だとしてもそれが多品種少量を対象にしているのであれば、我々のシステムは非常に柔軟性が高いので、効果的ではないかと思います。

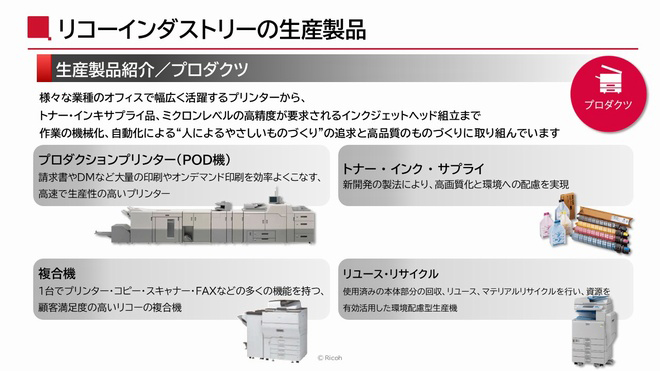

齋藤 改めて現在リコーインダストリーで生産している製品をご紹介しておきます。

大型のプロダクションプリンティングという、デザイン会社や領収書、請求書を大量に印刷する方向けに販売しているもの、オフィスに置くような複合機、それに使うトナー、インク、サプライ、そしてトナープラント、さらにトナー自身も生産しています。さらにそれを今度リユース・リサイクルする分野も手がけています。これらがDMの対象になるわけです。POD(Print on Demand)機なども多品種少量の典型ですね。例えばこの機械は真ん中の右から2番目のところが本体になっていまして、それ以外の部分はオプションです。前と後ろにつなぐものをそれぞれお客さんごとに選んで、製本したい人、ホチキスどめだけでいい人、穴を開ける人、折り曲げたい人、封筒に入れたい人という具合に用途によってそれぞれ後ろにどんどん伸びていきます。多品種少量は一般に付加価値率が高くなる傾向にあると思います。

──東北という地域への貢献

大谷 ローカル5G云々というよりは、リコーの工場として東北(宮城県柴田郡)にあるので、今までもいろいろな大学関係者や地域の東北総通局のみなさまをお招きしつつ、東北地方に限らず、日本全国からいろいろなお客さんを受け入れて、工場を見ていただいたり、いろいろな企画・イベントもやっています。これからも今までとおり、さらにいっそう東北をアピールしていくことができればなと思っています。

地域という形では、IoTからだんだんデジタルマニュファクチャリング、その上にDXというデジタルトランスフォーメーションという流れを想定していて、その中で、我々、地場にいる企業さんや協力会社さんと、あたかもデジタル空間上に存在する1つのバーチャル工場、を構築していこうと考えていたりします。我々の工場側で経営層、管理層のところを補いつつ、お客さんの現場で5Gを使えるようになるのを支援したり、生産マネジメントをサポートしていったり、というイメージです。

パソコンすらまだ使っていないような企業の皆さんにもどんどん入ってきていただき、今回ご紹介したような技術をどんどん進化させた上で展開して、そこの企業さんの経営に多少なりとも貢献できたらいいなと考えてます。ただ、その場合でも「多品種少量生産」がキーワードになるような気がしますね。

奥山 直樹 氏

株式会社リコー デジタル戦略部 デジタル共創センター

価値創造室 インキュベーショングループ

生産技術、車載事業推進をやっていたことがあって、ビジネス寄りとものづくりという領域を担当。

大谷 優 氏

株式会社リコー RDS デジタルサービス開発本部

IoTソリューション開発センター IoTソリューション推進室 室長

ITコーディネータの資格と大手アカウント営業という経験を持つビジネスと交渉のプロ。製造ソリューションを外販するミッションを担っている推進部署長。

齋藤 大樹 氏

リコーインダストリー株式会社 プリンタ生産事業部 第一ものづくりセンター

第一技術室 DM技術グループ グループリーダー

生産技術、3Dプリンター、レゴプログラミングを得意として、奇抜なアイデアと来るもの拒まずの精神で取り組む。

千葉 俊光 氏

リコーインダストリー株式会社 プリンタ生産事業部 第一ものづくりセンター

第一技術室 DM技術グループ

東北事業所のネットワークインフラがすべて頭の中に入っている。ネットワークの細かい中身・設定を熟知。電子工作やRaspberry PiなどIoT機器をキッティングできたり、無線免許まで持っている具現化のプロ。