プレス加工DXのためのローカル5G環境を構築する ───5GのSLA保証型スライシング機能が本領を発揮する世界

「工場におけるローカル5G活用」はユースケースとしてよく取り上げられるところだが、 同じ“工場”でもプレス加工現場ほどローカル5G設置の必然性が高いところはない。油まみれになった太いコードが作業の効率を阻むどころか、作業者の命に関わることすらある。このような職場環境の改善と、かつてプレス加工技術で世界一を誇った日本の技術力をローカル5Gで奪還しようとするのが東京都立大教授・楊明氏の「知能化プレス加工システム」だ。同教授にその詳細と戦略を聞いた。

プレス加工の見える化、DX化の背景・必要性

私はプレス加工というかなり泥臭い現場でのものづくりにおけるIoTプラットフォーム構築や知能化を専門としています。工作機械のスマートファクトリーなどのように、かなり進んでいる業界もありますが、プレス加工は、巨大な金型を使って巨大な機械で車のボディなどの工業製品をつくっている現場になります。プレス加工の現場では、例えば金型の中での材料の変形の状態や潤滑状態がかなり複雑で、いまだに現場の職人の経験や勘に頼らざるを得ないことが多いのです。高度化あるいは知能化といった要求はあるのですが、まだまだそこには至らないという背景があります。

この写真は私が株式会社アマダプレスシステムと一緒に実験をやっているところです。このプレス機械は200トンの能力を有しています。この中に金型をセットしてプレスすると、鋼の板がこのような部品(写真の「製品例」)に成形されます。形状がかなり複雑だということはご理解いただけるかと思います。加えて、加工の途中段階は、機械の中を確認することができないため、全部トライ&エラーで実施しているのが現状です。形が複雑になればなるほど、コンピュータシミュレーションによる金型の形状設計も複雑なものになります。設計・テスト・調整(チューニング)を何度も繰り返し、何カ月も費やす場合もあります。また冬か夏か、昼か夜か、雨か晴れか、など天候・季節次第で調整方法が微妙に異なります。

金型同様、業界構造も意外と複雑です。大きいプレス加工機械をつくる機械メーカーとしては株式会社アマダ、アイダエンジニアリング株式会社、コマツ産機株式会社などが有名です。さらに自動車メーカーの配下にTier1あるいはTier2レベルの会社があり、そこがこのようなプレス機械を購入することになります。金型をつくることに特化した専門企業もあります。そしてその金型をうまくセットして、最終製品をつくるのです。従って、業態としてはプレス機械メーカー、金型メーカー、そしてユーザー企業という3分野に企業が分散していることになります(なお、ユーザー企業は大半が中小企業です)。

現場の若い職人はまだマニュアルに従ってやっていることが多く、段取りも時間がかかります。そのため、カーボンニュートラルにどう対応するか、自動車の軽量化のための新しい材料への対応を考えなければならない、などの様々な業界のニーズに対して、ほとんど対応し切れていないというのが実情です。この分野ではやはりインダストリー4.0/5.0を標榜するドイツが一番進んでいて、中国もかなりAIを武器に肉薄してきています。現状のままだとこのあたりに日本が負けてしまう可能性があります。そのためにデジタル技術の導入によるプロセスの革新が必要、というのはこのプレス加工業界の全員が感じていることでしょう。

塑性プレス加工業の特徴

製品によって異なりますが、自動車関係の場合、年間数十万個から数百万個の作成依頼が来ることがあります。同じ部品を数百万個つくるために必要な金型はたった一つです。これが塑性プレス加工の最大の特徴です。1個の品質の高い金型が完成し、それを機械にセットしてしまえば、部品一個当りの加工時間はわずか1、2秒です。ただし1個の部品の加工には極めて高い精度が要求されるため、金型にもその精度が求められることになります。しかし、何万回もプレスを繰り返していると金型が磨耗し、そうなると精度が落ち、不良品が出ます。ところがこのあたりの見極めが非常に難しく、これも職人の勘に頼っているのが実情です。数十㎝くらいしかない部品に50トンあるいは60トンもの荷重が加わるので、途轍もないストレスが加わるわけですから磨耗も当然です。車のボディの場合は数1,000トンクラスのプレスを使うので、途方もない力でかなり無理をかけ潰している、ということです。当然、金型にも無理がかかるので、表面が削られたりあるいは途中で割れてしまう場合もあります。

もう一つのキーポイントが潤滑油です。金型を守るために油を利用しますが、ここにも高圧力がかかっています。潤滑油の粘度調整やいろいろなものを添加して調合します。潤滑油そのものがノウハウの塊なのです。この調合がうまくいかない場合は、金型と材料がこびりついて機械が停止してしまう場合もあります。そのようなことも含め、現場ではいろいろな工夫が必要になります。例えば加工中に、金型と材料がこすれて温度が上がると潤滑油が燃える場合もあります。そこから匂いが発生するのですが、優れた職人はその匂いで機械の精度や状態を判断できます。「この匂いなら大丈夫」「これはまずい」が分かるのです。

このあたり、本来、科学で解決できる領域のはずなのですが、なかなか難しいのが実情です。我々はセンサで温度や摩擦を測定できればいいと考えがちですが、金型の形状が様々なので、判断しなければいけないパラメータが非常に多く、鉄の塊の中で起こっていることを全て科学的に見通すのは難しいのです。従って、未だに、現場の職人が現状をすべて把握している、ということが多いのです。

日本の職人の強みとニューマテリアル

日本のプレス加工業界の最大の問題は、その優れた職人がどんどん減っていることです。現場の若い職人の経験知がまだ熟成されていないということもあり、生産効率がどんどん落ちてきています。一方で、例えばカーボンニュートラルのためにいろいろな先進的な材料(=ニューマテリアル)を駆使せざるをなくなってきているというのも事実です。鉄の代わりにアルミ合金を使う、あるいは強度の高い高張力鋼(=ハイテン)を使う場合なども増えています。つまり今まで経験したことのない難しさにチャレンジせざるを得ない、という局面も増えていると言えるでしょう。

ニューマテリアルにおける課題解決は職人の経験だけではなかなか難しく、加えて職人の身体知を伝授するために5年も10年もかけているわけにはいかない、という事情もあります。「プレス加工のデジタル化、さらにはデジタルトランスフォーメーション(DX)が必要と考えているのはその辺りが理由です。

この先進技術を使って、プレス加工における物理現象を論理的に解明し、分かりやすく見せることができれば、10年必要としていた教育が、例えば1年程度に短縮できるはずです。これに関する基礎研究は学会の中でも極めて盛んです。例えば,大学が材料メーカーやプレス加工メーカーなどと連携して研究を行い、新しい材料への対応などを検討しています。基礎的な研究が多く、これを現場に実装するための課題はいまだに多いという状況ではありますが、まず私たちは、その課題を解決するための戦略策定などを始めました。

プレス加工戦略ロードマップの策定

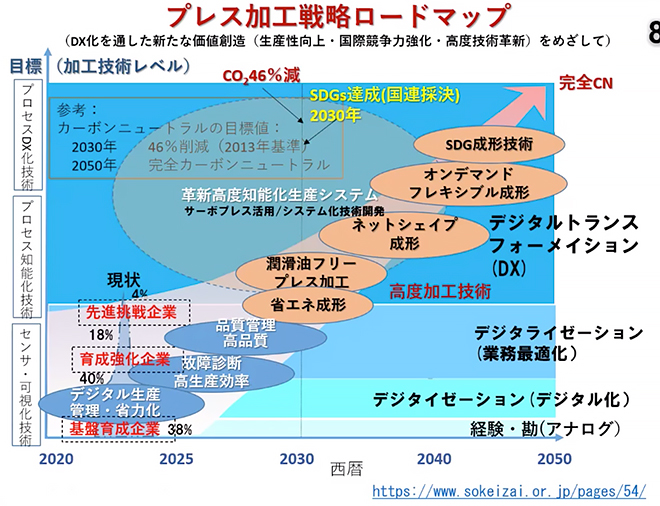

昨年度、素形材等に関する技術の試験研究や我が国素形材産業の振興に関する共通的施策を推進する一般財団法人素形材センターにおいて、プレス加工のトランスフォーメーションの戦略策定を行い、プレス加工の戦略ロードマップも作成しました。

カーボンニュートラル、すなわち2030年にCO2の46%を削減、そして2050年が完全カーボンニュートラルの実現を前提としたとき、プレス加工戦略上どのようなロードマップが必要かを検討し、作成しました。

現在はステップ1で、デジタル生産管理、省力化といった目標に向けて、皆さん努力されているという状況です。その次の段階では、大量のデータを活用し、金型の交換時期、不良品の出現率に合わせた機械のオペレーションやマネジメントを実現したいと考えていて、さらに次のステップでは故障診断、生産の自動化などを射程に入れています。

ここでは材料科学が極めて重要です。新しい材料が出てきた時に、その変形特性を測定し、理論化した上で、コンピュータシミュレーションによりその変形特性を再現するというような研究が必要になってきます。それに加えて加工自体の自動化やセンシングテクノロジーも併せて進化させていく必要があります。

知能化プレス加工システムとは

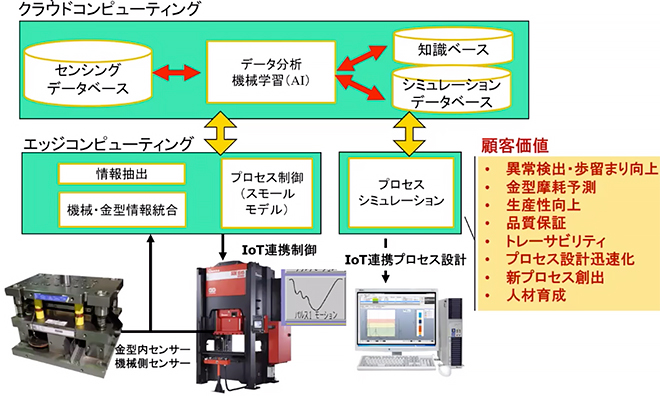

では具体的なソリューションとしての「知能化プレス加工システム」をご説明します。これは、サーボプレス、金型、エッジコンピュータ、クラウドコンピュータの組み合わせで構成しています。エッジコンピュータで機械からデータを受取って自動化し、生産にかかわるデータをクラウドコンピュータに吸い上げ、AI(機械学習)でいろいろなデータベースを構築する、といったデータのやりとりしながら、プレス加工の自動化を実現します。金型や機械には数多くのセンサが取り付けられ、この情報をエッジコンピュータで判断・制御を施します。

プレス加工のIoTプラットフォームのイメージ

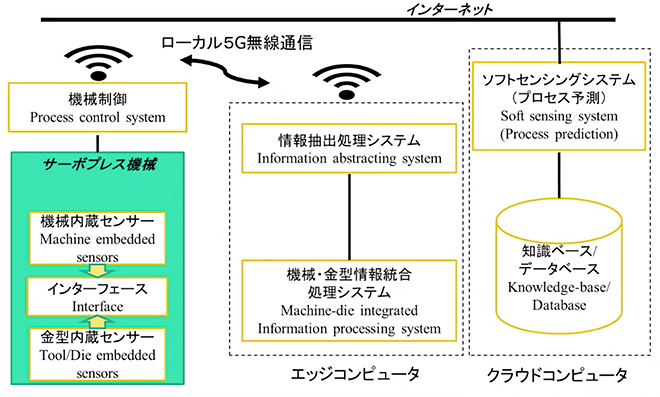

プレス加工機械があって、その中に金型があり機械にもセンサをつける、それをエッジコンピュータで処理するときに、何が困るかというと、実は“センサのコード”です。センサを10個つければ10本の配線が必要になる。現場は配線だらけになるのです。大きい部品をつくる金型の場合、数トンくらいの重量がありますがそこを数多くのケーブルでつなぎ、クレーンを使って移動したりする、コードがすぐに切れてしまうのです。センサはつけたいけれど、そこにコードが出てくるのは困る、というわけでローカル5Gの出番になります。「Wi-Fiで十分」という意見があることも承知していますが、Wi-Fi はいろいろな電波の影響を受けやすく、送信に遅れが発生し,リアルタイムに送信できません。ところが5Gならリアルタイム性が4Gなどに比べると格段に向上します。

プレス加工に限らず、FA業界は極めてミッションクリティカルでして、低遅延要求のレベルが桁違いに高く、通信業界が言うところの“低遅延”では物足りないのです。「ゆっくりした加工」でさえ、感覚的には数秒くらいで終了するので、加工初めでデータをとりながら、最終的に制御するのに、処理時間が1秒か2秒以内に全部終了している必要があります。しかも状況が動的に変化するので、サンプリング周波数が高い方が好ましい。大量のデータが瞬時にあがってきて、それを1、2秒以内で処理して、返さないといけないのです。これはローカル5G+エッジサーバでなければ無理ですし、Sub6ではなくミリ波が本命なのかもしれません。

プレス加工の現場では、オフィスが工場の中に併設されていることが多いので、電波がたくさん飛んできます。そのような環境で重要なのはノイズ対策です。加えて数多くのセンサがあるときに、それらをバッチ処理して、フィードバックをかけるのは負担が大きすぎるため、制御にプライオリティをつけなければならない。Aの処理は一番最初、Bは少し遅れてもいいけど精度が生命線、Cは絶対にデータをロスしてはいけない、というような順序です。そういったプライオリティをつけられるのが5GのSLA保証型スライシング機能なので、ここには大いに期待しています。

多くのセンサを制御する技術

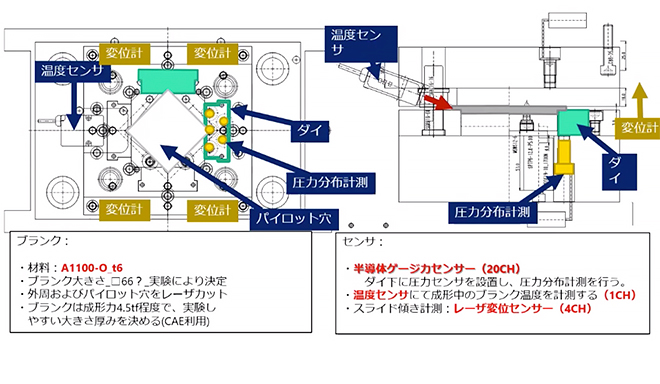

我々が作っているモデル実験のシステムには図のとおり多くのセンサがあります。半導体ゲージセンサ20チャンネル、温度センサ、変位センサなど多種多様なセンサを使ってセンシングします。さらに加工中にどんな現象が起こっているかもシミュレートします。コンピュータシミュレーションとセンサの情報を併せながら、中で起きていることを解析しようとしているわけです。コンピュータのシミュレーションで計算した結果は、一見それらしく見えるのですが、現場の結果と完全に一致するということはありません。従ってセンサで測った情報と、コンピュータのシミュレーションの情報をうまく相互補完する “データ同化”という方法論で精度の高いデータを提供するのが目的です。

職人も近い将来、このデータを読み解くリテラシーを高めて、データサイエンティストのような人にならざるを得ないでしょう。例えば20チャンネルものセンサデータが出てきても素人には何もわかりません。ところが材料の知識、プレス加工の知識、潤滑油の知識、などのいろいろな知識がある前提でこのデータを見ると、その後どう処理すべきかが分かるのです。IoTシステムが精度の高い情報を提供するのは確かですが、最後の判断は、やはり人になります。これをうまく融合させることが重要で、そこではローカル5Gがその本領を発揮しているはず、と予想しています。

プレス加工におけるデジタルトランスフォーメーションに関する戦略策定報告書

最後に、先ほど少し触れた一般財団法人素形材センターが令和3年度にまとめた「プレス加工におけるデジタルトランスフォーメーションに関する戦略策定報告書」があります。

これをダウンロードして読んでいただけると、現状と将来展望がご理解いただけるかと思いますのでぜひご一読ください。

デジタル化すると全部数字になって流出してしまうことを懸念する方は多いのですが生データ(Raw Data)だけでは見ても何もわからないでしょう。そのデータをどう活かすかは現場の豊富な知識がある方がそれをどう判断するかに依存します。加えて、個々の要素技術ではなく、システムとしての完成度を上げることが重要になるはずです。私たちはこのような考え方でプレス加工の現場をDX化し、付加価値を上げることでこの業界の発展に寄与したいと考えています。

楊 明(ヤン ミン)

東京都立大学

システムデザイン学部 機械システム工学科・教授

https://www.tmu.ac.jp/stafflist/data/ya/875.html